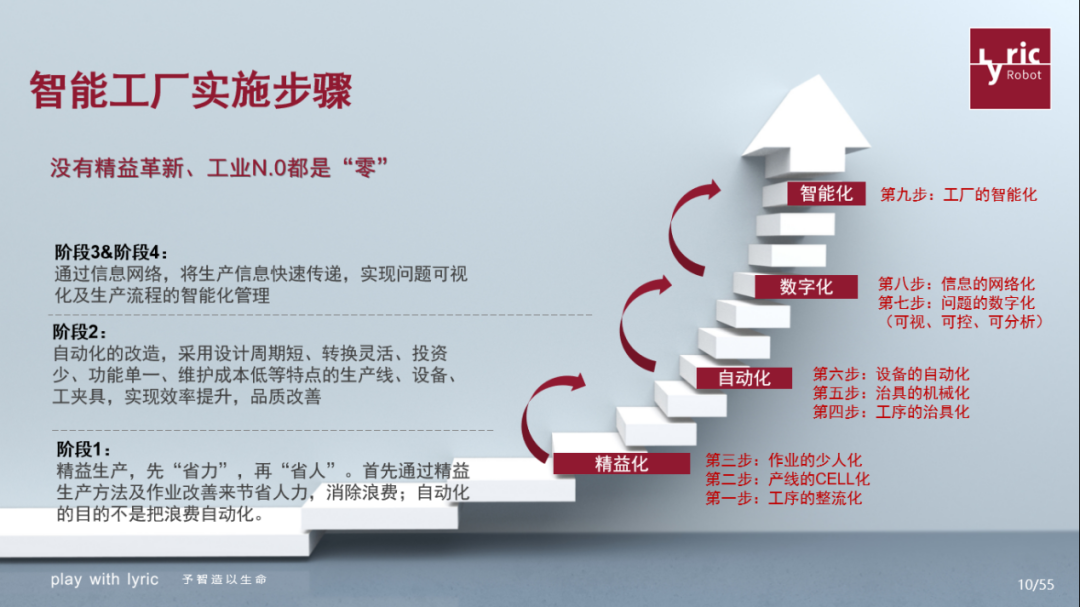

隨著云計算、物聯網、大數據等新一代網絡信息技術的飛速發展與深度融合,制造業正經歷一場深刻的智能化變革。智能工廠,作為這場變革的核心載體,正以前所未有的方式重塑生產模式與管理流程,為制造業乃至整個經濟社會帶來全方位的便利與價值提升。

一、 生產效率與靈活性的飛躍

傳統工廠的生產線往往剛性較強,調整產品規格或切換生產品類耗時費力。而智能工廠通過部署大量傳感器、工業機器人、AGV(自動導引運輸車)等智能裝備,并依托工業互聯網平臺進行實時數據采集與指令下達,實現了生產過程的深度感知與精準控制。這使得生產線能夠快速響應訂單變化,實現小批量、多品種的柔性化生產,甚至支持大規模的個性化定制。生產計劃與執行之間的銜接更為緊密,設備利用率顯著提高,整體生產效率得到質的提升。

二、 產品質量的精準可控與持續優化

在智能工廠中,質量管控貫穿于設計、生產、檢測的全流程。利用機器視覺、高精度傳感器等技術,可以對產品進行在線、實時、全檢,替代傳統的人工抽檢,極大降低了漏檢率。生產過程中產生的海量數據被實時分析,能夠精準定位影響質量的關鍵工藝參數,實現生產過程的閉環優化與預防性維護,從源頭保障和提升產品一致性及可靠性。質量問題可以追溯到具體的批次、設備乃至操作環節,使得質量追溯體系更加完善高效。

三、 運營成本的顯著降低與資源優化

智能工廠通過能效監控與優化系統,對水、電、氣等能源消耗進行精細化管理,實現節能降耗。預測性維護系統通過對設備運行數據的分析,能夠提前預警潛在故障,安排維護窗口,避免非計劃停機帶來的巨大損失,同時減少過度維護造成的浪費。物料倉儲與配送通過智能倉儲系統(如立體倉庫)和物流調度算法實現自動化、精準化,降低了庫存成本與物流損耗。人力成本方面,機器人替代了部分重復性、高強度的勞動,使人力資源得以向更具創造性的崗位轉移。

四、 決策模式的數據驅動與科學化

傳統工廠管理多依賴于經驗決策,而智能工廠的核心是“數據驅動”。通過構建工廠的數字孿生(在虛擬空間映射和模擬物理工廠),管理者可以在虛擬環境中對生產布局、工藝流程、物流路線等進行仿真、測試與優化,然后再付諸實施,大幅降低了試錯成本與風險。基于大數據的分析平臺能夠為市場預測、供應鏈協調、產能規劃等戰略決策提供實時、客觀的數據支持,使決策更加科學、前瞻。

五、 工作環境的安全改善與人機協作

智能工廠將工人從危險、惡劣、枯燥的作業環境中解放出來。高危工序由機器人完成,工作環境通過物聯網監控溫濕度、有害氣體、噪音等指標,并自動調節至安全舒適范圍。人機協作機器人(Cobot)的出現,使得人與機器能夠在同一空間安全、高效地協同工作,發揮各自優勢——機器負責重復性精度作業,人類負責監督、決策和復雜問題處理,提升了工作的價值與滿意度。

六、 供應鏈協同與服務模式創新

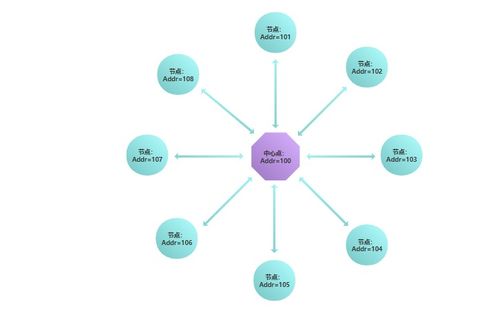

依托工業互聯網,智能工廠能夠與上游供應商、下游客戶乃至物流服務商實現數據的無縫對接與共享。這使得供應鏈透明度極高,能夠實現精準的物料需求預測、協同排產和準時配送,構建起高效、敏捷、韌性的供應鏈網絡。智能工廠催生了遠程運維、預測性維護、產能共享等新型服務模式,推動制造業從單純的產品銷售向“產品+服務”的解決方案轉型,創造了新的價值增長點。

乘著數字化東風,以網絡信息技術深度開發與應用為引擎的智能工廠,正在將“制造”升級為“智造”。它所帶來的便利遠不止于生產效率的提升,更體現在質量、成本、決策、安全、協同等維度的系統性優化與革命性改變。這不僅是技術的進步,更是生產理念與管理范式的深刻變革,為制造業高質量發展注入了強勁動力,也為未來工業生態描繪出無限可能。